مراحل اجرای پروژه های اتوماسیون و برق صنعتی

اتوماسیون صنعتی در یک کارخانه یا یک فرآیند صنعتی ممکن است شامل مراحل گوناگونی باشد، من جمله طراحی، تامین کالا، برنامه نویسی، راه اندازی و… . امروزه با پیشرفت صنایع گوناگون و رقابت بسیار زیادی که در میان انواع کارخانجات تولیدی و صنعتی بوجود آمده، ضرورت استفاده از دستگاههای جدیدتر که قادر باشند محصولات را با کیفیت بالاتر و در عين حال هزینه تولید کمتر و نیز کاستن از میزان خطا های انسانی را در برداشته باشد، بیش از پیش احتیاج می شود.

یک پروژه اتوماسیون صنعتی از صفر تا صد شامل گامهای گوناگونی است. در این مقاله تلاش کردهایم گامهای مورد نظر را با دیدگاه کاملاً عملیاتی و مطابق بر استاندارد های روز بیان و تشریح کنیم.

اولین مرحله در انجام پروژه های اتوماسیون صنعتی، دریافت درخواست مشتری است. چرا که درخواست باید وجود داشته باشد تا بتوان با راه حل مناسب مهندسی آن نیاز را مرتفع کرد. در ابتدا طیف مشتریان را بررسی خواهیم کرد. مطلع هستیم که همه صنایع نیاز به اتوماسیون صنعتی دارند. اما در اینجا شماری از آنها را نام خواهیم برد:

مشتری (کارفرما) درخواست خود را به شرکت های عرضه کننده خدمات اتوماسیون صنعتی یعنی گروه صنعتی ویرا کامبادن ارائه خواهد داد که با شیوههای گوناگونی امکان پذیر خواهد بود:

مشاوره و ارزیابی های اولیه

در این مرحله کارفرما و مشاورین و متخصصین ما در گروه صنعتی ویرا کامبادن با یکدیگر هماهنگ شده و باید یک سری اطلاعات اولیه از پروژه مورد نظر کارفرما به دست مشاورین ما برسد. متخصصین و مشاورین ما نیز بر اساس دانش و تجربه خود تلاش می کنند که کارفرما را برای رسیدن به هدف خود راهنمایی کنند. البته مشاورین و متخصصین ما باید اطلاعات مفیدی را از فرآیند یا کارخانه در دست داشته باشد، این اطلاعات را باید کارفرما پیش از مشاوره و برآورد به گروه صنعتی ویرا کامبادن تحویل دهد.

مستندات و مدارک اولیه در زیر معرفی شدهاند:

بازدید حضوری

بعد از آن که اطلاعات و مستندات اولیه از فرآیند برسی شد نوبت آن است که مهندسین ما قبل از هر گونه اقدامی عملی برای شروع پروژه از کارخانه و خطوط تولید بازدید به عمل آورند و اطلاعات میدانی را جمع آوری کنند.

طرحی معماری سیستم کنترل و ارائه پیشنهاد فنی

در این گام به نقطه ای رسیدهایم که اطلاعات کافی فنی و محیطی از فرآیند و کارخانه را در اختیار داریم. در نتیجه مهندسین ما قادر خواهند بود یک پیشنهاد فنی متناسب با نیاز کارفرما را ارائه کنند.

پارامترهایی که در گزینش قطعات و معماری سیستم کنترل مهندسین ما مد نظر قرار می دهند به شرح زیر است :

معماری سیستم کنترل نشان دهنده ی نوع و تعداد قطعات اتوماسیون صنعتی، شیوه ارتباط آن ها با هم، نوع و تعداد شبکه های صنعتی و … می باشد. در پیشنهاد فنی مد نظر به جز معماری سیستم کنترل، شیوهی ارتباط سیستم کنترل با عملگرهای فرآیند مثل موتورها، ولوها، ابزاردقیق نیز ذکر خواهد شد. کارفرما با مطالعه پیشنهاد فنی امکان این را پیدا خواهد کرد که دیدگاه بهتری نسبت به سیستم اتوماسیون مورد نیاز خود بدست آورد. با نظر کارفرما می تواند این پیشنهاد فنی مورد بازبینی قرار بگیرد و یا اینکه نسخه اولیه آن به تایید ایشان برسد و می توان به گام بعدی رفت. بنابراین تایید کارفرما در این گام باید لحاظ گردد.

عرضه برنامه زمان بندی و پیشنهاد مالی

تعامل بین کارفرما و مهندسین و متخصصین گروه صنعتی ویرا کامبادن در این مرحله بدین صورت میباشد که بر اساس ضرورت کارفرما و نیز میزان مشغله متخصصین گروه صنعتی ویرا کامبادن، یک برنامه زمانی مشخص و دقیق به منظور شروع پروژه و برنامه ریزی مراحل بعدی پروژه به توافق دو طرف خواهد رسید. اما قبل از آن باید طرفین بر روی مسائل مالی پروژه به یک نتیجه مشترک برسند.

هزینه یک پروژه اتوماسیون صنعتی شامل موارد ذیل است:

بستن قرارداد و دریافت پیش پرداخت

قرارداد میان کارفرما و گروه صنعتی ویرا کامبادن نشان دهنده تمام جزییات فنی و نیز حقوقی خواهد بود که از آغاز پروژه تا پایان آن باید ملاک عمل طرفین قرار گیرد.

از حائز اهمیت ترین مواردی که در یک قرارداد پروژه ذکر خواهد شد موارد ذیل می باشد:

پرداخت 5% پیش پرداخت توافق شده توسط کارفرما به معنای آغاز رسمی قرارداد میباشد و از پس از آن عملیات اجرایی پروژه توسط گروه صنعتی ویرا کامبادن آغاز خواهد شد.

دریافت لاجیک سیستم کنترل از کارفرما

هر فرآیندی به دلیل اینکه روند خود را به درستی انجام بدهد نیازمند یک منطق و قوانینی برای اجرا خواهد بود. این منطق تعیین کننده نقطه آغاز و نقطه پایان فرآیند است. تعیین کننده عملکرد هر کدام از عملگرها خواهد بود. فیدبک سنسورها چگونه بر روی عمل موتورها، ولوها، بازوهای هیدرولیک و پنوماتیک و… تأثیر میگذارد تا اینکه فرآیند مورد نظر به خوبی و به درستی وظیفه خود را به انجام برساند. به مجموعه شرح وظایف جزییات فرآیند و نیز ارتباطات آنها که در منتهای روند صفر تا صد پروسه را تبیین خواهد کرد، لاجیک یا منطق سیستم کنترل گفته میشود.

عمدتاً کارفرما در مجموعه خود مهندسین مشرف به فرآیند خود را دارد که قادر باشند لاجیک مورد نظر را بنویسند. و یا اینکه مهندسین گروه صنعتی ویرا کامبادن به عنوان سازنده دستگاهها و ماشینآلات فرآیند، لاجیک را در اختیار کارفرما قرار خواهند داد. حالت سومی در حالت سوم متخصصین صنعتی ویرا کامبادن در زمینه اجرای اتوماسیون صنعتی با توجه به تجربه خود در زمینه راهاندازی و اتوماسیون فرآیندهای مشابه، کارفرما را در نوشتن متن لاجیک یاری می کند. تایید کارفرما بر لاجیک استخراج شده به سبب ادامه اجرای پروژه بوسیله پیمانکار ضروری است.

طراحی و عرضه طرح تفصیلی سیستم کنترل

پس از تهیه لاجیک و تایید کارفرما، نوبت آن میباشد که مهندسین گروه صنعتی سپیانی طرح پیشنهادی سیستم کنترل را با در نظر گرفتن تمام جزییات جمع آوری شده، تکمیل کند و به تفصیل، طرح نهایی را تکمیل کرده و اساس اجرای پروژه قرار دهد.

تهیه و طراحی مستندات پروژه

پیش از هر اقدامی باید مستندات پروژه به طور دقیق طراحی و تهیه گردد. این مستندات اساس تمامی طراحی های بعدی می باشد. در حقیقت در این مرحله یک پل ارتباطی میان اطلاعات و مستندات تحویلی کارفرما با تمامی طراحی های بعدی مهندسین گروه صنعتی ویرا کامبادن برقرار خواهد شد. مستندات مد نظر شامل اطلاعات استخراج شده از مستندات کارفرما است که به شکل منظم و استاندارد جمع آوری میشود.

من جمله این مستندات می توان به موارد زیر را برشمرد:

اساس همه طراحی های این مرحله و تهیه مستندات، نقشه فلو پروسه (PFD) است که در مرحله 2 بوسیله کارفرما به پیمانکار تحویل داده شده است.

طراح ریزی تابلوهای مورد نیاز پروژه

تابلوهای برق به عنوان مرکز پویا و قلب تپنده برق یک کارخانه به حساب میآیند. تابلوهای برق برای یک کارخانه شامل چند دسته و مدل میباشند. از برق ورودی بعد از ترانس 20 کیلو ولت گرفته تا ترمینال های 24 ولت تغذیه سنسورها همه جزو طراحی تابلوهای برق فرآیند میباشند.

گروه بندی انواع تابلوهای برق در یک کارخانه:

بر پایه مستندات بند قبلی، باید نقشه الکتریکی فرآیند طرح ریزی گردد. پلنهای الکتریکی تابلو برق ها در بردارنده تمام ارتباطات و مدارهای الکتریکی از صفرتا صد یک کارخانه است. برای مثال شیوهی ارتباط الکتریکی سنسورها با ماژول های ورودی دیجیتال و آنالوگ، و یا شیوهی تامین تغذیه سه فاز موتورهای الکتریکی از شینههای سه فاز گرفته تا سر تخته کلم موتور. این نقشهها بوسیله نرمافزارهای eplan، AutoCad و یا AutoCad Electrical طرح ریزی خواهد شد.

در این مرحله باید تابلوهای مورد نیاز پروسه را طراحی کنیم. این تابلو ها در دو نوع سلولی ایستاده و دیواری عمدتاً استفاده می شوند که البته مدل دیواری فقط در پروسههای کوچک مورد استفاده قرار می گیرد. طرح ریزی تابلوها از اهمیت بسزایی برخوردار است چرا که یک طرح ریزی صحیح و مهندسی می تواند در افزایش ایمنی تابلوها و نیز طول عمر آن ها نقش بسزایی داشته باشد. طرح ریزی چیدمان و layout تابلوهای برق عمدتاً توسط نرم افزار AutoCad انجام میشود.

طراحی تابلو کنترل (Panel Layout) شامل چه مواردی است؟

تامین قطعات مورد نیاز در پروژه

در این مرحله از اجرای اتوماسیون صنعتی باید بر اساس MTO جمع آوری شده در مرحله 9، اقدام به تامین قطعات مورد نیاز در پروژه اجرای اتوماسیون صنعتی شود. از آنجایی که اقلام اصلی پروژههای اتوماسیون صنعتی تولید کمپانی های خارجی است بنابراین تامین این کالاها یا از منابع داخلی و یا از از منابع خارجی در قالب واردات انجام میشود.

تولید فریم تابلوها

فریم تابلوها بر پایه نوع سولی و یا دیواری و نیز بر اساس اندازه و فضای اتاق برق کارخانه، همچنین طرح ریزیهای انجام شده در بخش 10، سفارش و ساخته میشود. عمدتاً یک شرکت اتوماسیون صنعتی که به طور حرفه ای بر روی این موضوع تمرکز دارد. فریم تابلوها از تولید کنندههای تابلو برق داخلی و گاها کمپانیهای معتبر خارجی تهیه و تامین خواهد شد.

مونتاژ تابلوها

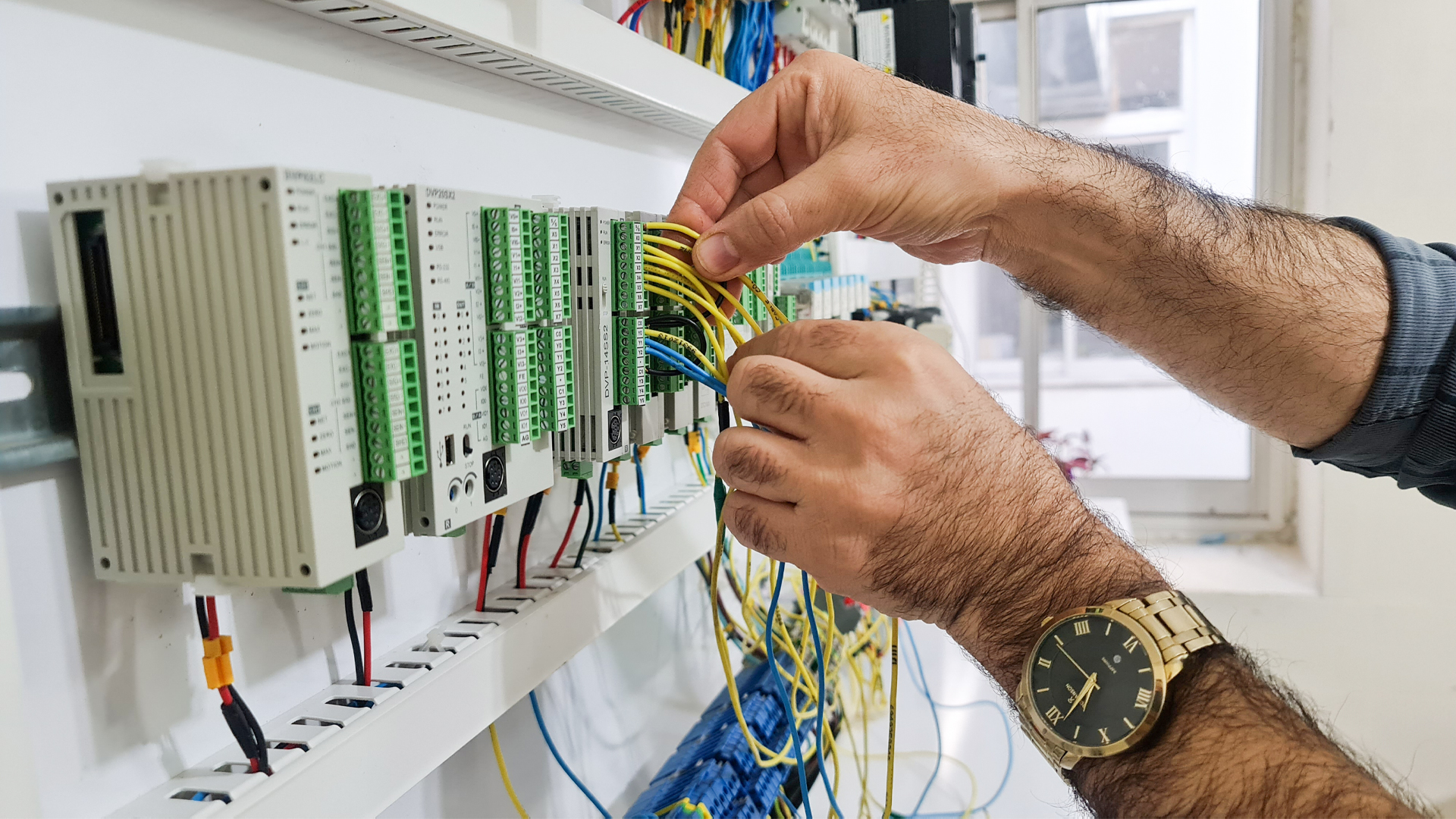

در اولین قدم عملیاتی برای اجرای اتوماسیون صنعتی بر پایه نقشه های طراحی شده در مرحله 10، عملیات ساخت، مونتاژ و وایرینگ تابلوها در این مرحله انجام خواهد شد.

گامهای مونتاژ تابلوها:

برنامه نویسی سیستم کنترل و monitoring

در این مرحله برنامه نویسی PLCو نیز برنامه نویسی مانیتورینگ انجام خواهد گرفت. بر پایه مستندات مراحل قبل عملیات برنامه نویسی انجام خواهد شد.

حائز اهمیت ترین گام برنامه نویسی PLC به صورت زیر است:

شبیه سازی برنامه در محیط Simulation

حائز اهمیتترین مراحل برنامه نویسی مانیتورینگ:

تست FAT

این تست FAT یا Factory Acceptance Test به تست هایی اشاره دارد که پیش از حضور در محل کارفرما و کارخانه باید بر روی سیستم کنترل انجام گردد. بدین صورت که با حضور نماینده فنی کارفرما در محل گروه صنعتی ویرا کامبادن، تابلو کنترل و قدرت و نیز نرم افزار PLC و مانیتورینگ به شکل شبه واقعی مورد تست و آزمایش عملکرد قرار خواهد گرفت. چک کردن آدرس ورودی و خروجی ها، شماتیک monitoring، عملکرد حالت دستی و خودکار برنامه از جمله مواردی می باشد که در آزمون FAT انجام خواهد شد. در پایان این آزمون اگر نقطه نظرات اصلاحی مورد نظر کارفرما بود به متخصصین گروه صنعتی ویرا کامبادن اعلام خواهد شد و تیم برنامه نویسی گروه صنعتی ویرا کامبادن ، این اصلاحیات را در برنامه لحاظ خواهند کرد. اگر در همین جلسه کارفرما برنامه ها را تایید کرد که کتباً اعلام می کند وگرنه در جلسه ای دیگر که اصلاحات مورد نظر ایشان انجام خواهد شد، دوباره آزمون FAT انجام میشود و پس از آن کارفرما تایید کتبی را انجام خواهد داد و پس از آن مرحله بعدی پروژه می تواند انجام گردد.

حمل تابلو به محل کارفرما

تابلوهای پروژه سخت افزار پروژه اتوماسیون صنعتی به حساب میآیند. بنابراین پس از اطمینان از صحت آن و تست های سخت افزاری و نرمافزاری برنامه، باید این تابلوها به محل سایت (کارخانه) حمل شوند.

نصب فیزیکی تابلوها

محل نصب و راهاندازی تابلوهای برق در هر کارخانه در محل اتاق برق است. پیش از انتقال تابلوها به کارخانه باید مطابق با استاندارد و نیز نظر گروه صنعتی ویرا کامبادن به عنوان پیمانکار اتوماسیون، اتاق برق در بهترین و در دسترس ترین نقطه در کارخانه تعبیه گردد. تابلوها در اتاق برق قرار گرفته و در محل نصب جانمایی خواهند شد.

نصب و راهاندازی تجهیزات ابزاردقیق

تجهیزات ابزاردقیق پروژه نظیر سنسورهای دیجیتال، ترانسمیترها، اندازه گیرها، ایندیکیتورها و دتکتورها و… باید در محل ویژه خود بر اساس نقشه PFD و نیز P&ID در کارخانه نصب گردند.

از جمله تجهیزات ابزاردقیق:

به کار گذاشتن سینی کشی، لوله کاندوئیت و کابل کشی

اکنون نوبت مشخص شدن مسیرهای کابل کشی میباشد. سینیها و لوله های کاندوئیت و فلکسی نصب گردند و کابلهای فرمان و قدرت کشیده شوند. کابل ها به عنوان انتقال دهنده سیگنال های ابزاردقیق، تغذیه قطعات، پاور موتورها و عملگرها و… مورد استفاده واقع میشوند. در نتیجه عدم گزینش صحیح کابلها، عدم نصب صحیح در سینی های کابل، عدم هدایت درست کابل از لوله کاندوئیت و لوله فلکسی و عدم رعایت همه نکات و جزییات کابل کشی صنعتی، می تواند در طولانی مدت منتج به آسیبهای شدیدی بر روی تجهیزات و نیز خسارت های جانی به پرسنل شود.

عملیات کابل کشی بر پایه مستندات Cable List انجام خواهد شد.

عملیات تست سلامت کابل ها

بعد از پایان عملیات کابل کشی و پیش از اتصال قطعی کابل ها (سربندی) به زیر ترمینال های تابلو و نیز سربندی به تجهیزات پروسس، باید صحت کابل ها چک شود. چرا که اگر مشکلی در کابلها وجود داشته باشد. پس از برقدار کردن کابل ها، منتج به آسیبهای شدیدی میشود.

از حائز اهمیت ترین تست هایی که بر روی کابل ها انجام میشود:

سربندی تابلو و ادوات ابزاردقیق

اکنون زمان آن میباشد که اتصال کابلها از هر دو طرف انجام گردد. طرف اول زیر ترمینال های تابلوها و طرف دوم اتصال به تجهیزات عملگر و ابزاردقیق است. شیوهی سرسیم زدن درست، تگ گذاری و لیبل گذاری درست، عدم مجروح کردن کابل، بهره بری از گلندهای مناسب، اندازهگذاری درست کابل به منظور برش، اتصال محکم سیمها به ترمینال و اتصالات الکتریکی و… از حائز اهمیت ترین پارامترهای قابل ملاحظه در عملیات سربندی کابل ها به شمار میرود.

کالیبراسیون تجهیزات ابزاردقیق

در این مرحله باید تنظیمات اولیه ترانسیمترها و عملگرها انجام گردد. همچنین توسط تجهیزات کالیبراتور، عملیات کالیبراسیون آن ها صورت خواهد گرفت تا اینکه تجهیزات ابزاردقیق در حقیقت با سیال و محصول فرآیند هماهنگ شود و نقاط هدف پروسه در تجهیزات ابزاردقیق تنظیم شود.

برقرار کردن سیستمها و تابلوها

اکنون زمان آن رسیده که برق اصلی تابلو Incoming متصل گردد. سپس ON شدن کلید اتومات و یا کلید هوایی اصلی تابلو، تابلوهای دیگر نیز برقدار خواهند شد. به نوبت کلید های خودکار تابلوهای دیگر نیز ON میشود و میتوان تجهیزات گوناگون نظیر منابع تغذیه، HMI،PLC، کلیدهای حرارتیو … را روشن کرد.

نصب سرورها سیستم های monitoring انتقال برنامه به PLC و SCADA

رایانههای صنعتی که به عنوان سرور و کلاینت مجموعه اتوماسیون صنعتی میباشند باید در محل مناسب خود داخل رک نصب شوند. رک سرورها باید درون اتاق کنترل و مانیتورینگ نصب شود. میز مانیتورینگ مجهز به مانیتورهای مربوطه خواهد شد و محل استقرار اپراتورهای فرآیند مشخص می شود. تیم مهندسی گروه صنعتی سپیانی نیز در به طور موقت دراتاق مانیتورینگ استقرار مییابند و سیستمهای رایانهای مرتبط با پروژه اتوماسیون را نصب و راه اندازی خواهند کرد.

از دیگر فعالیت های این مرحله بارگذاری برنامه کنترل و monitoring بر روی PLC و سیستم های monitoring (HMI/PC) خواهد بود. همانگونه که اطلاع داریم یک پروژه اتوماسیون شامل دو قسمت نرم افزاری و سخت افزاری میباشد. قسمت سخت افزاری در مرحله 17 به انجام رسیده است و نصب و راهاندازی قسمت نرم افزاری نیز در این مرحله انجام خواهد شد.

تست سرد خط تولید

اکنون در مرحله ای هستیم که اول فرمانها به پروسه کارخانه اعمال خواهد شد. تست سرد به معنی راه اندازی تک تک هر کدام از ادوات و قطعات اتوماسیون صنعتی در حالت بدون بار است. برای شیربرقی ها، ترانسمیترها، سنسورها، جک ها و… نیز تست سرد انجام خواهد شد و چک لیست آن تکمیل میشود. نتیجه تست سرد، اطمینان از کابل کشی، اطمینان از وایرینگ درونی تابلو، اطمینان از آدرس دهی صحیح PLC و اطمینان از درستی عملکرد سنسورها و عملگرها است. درستی نتیجههای تست سرد به معنی صحت هماهنگی و سنکرون شدن نرم افزار و سخت افزار پروژه اتوماسیون است.

لوپ تیونینگ و تنظیمات ابتدایی

بعد اینکه از هماهنگی کامل سخت افزار و نرم افزار پروژه اطمینان حاصل شد می توان تنظیمات ابتدایی پروسه را انجام داد.

اهم این تنظیمات عبارت هستند از:

تست گرم بدون محصول

فرآیند خودکار در مرحله تست گرم مورد تست و اجرا قرار خواهد گرفت. عمدتاً برنامه های کنترلی یک پروژه اتوماسیون صنعتی به دو قسمت Manual و Automat دسته بندی میشود. بخش Manual پروژه در مرحله 25 مورد ارزیابی واقع میگردد. و قسمت Automatic در این مرحله تست خواهد شد.

تست گرم بدون محصول بدین معنا می باشد که برنامه کنترلی از صفر تا صد اجرا می گردد. اما در خط تولید هیچ سیال یا محصولی وجود نخواهد داشت. البته می شود به جای سیال اصلی از سیال دیگری در خط تولید استفاده کرد که شرایط واقعی تر لحاظ شود و سنسورها بتوانند فیدبک های نزدیک به واقعیت را بفرستند.

در این مرحله می توان عیوب برنامه خودکار را شناسایی کرد و اصلاحیه های آن را در برنامه انجام داد. همچنین می توان کارکرد ماشینآلات و دستگاه های خط تولید را مشاهده کرده و و عیوب و اصلاحیات مکانیکی و الکتریکی را مشخص کرد و اقدام به رفع این عیوب نماییم.

تست گرم با محصول

در این گام می توان با خیال آسوده تری پروسه خودکار را در شرایط واقعی راه اندازی کرد. شرایط واقعی بدین معنا است که محصول واقعی در فرآیند جاری خواهد شد. تولید را می توان انجام داد. البته که با نظارت دقیق و آماده بودن برای هر عکسالعمل سریعی. این حقیقت را باید پذیرفت که اصلاحات در برنامه کنترلی و مانیتورینگ تا آخرین لحظه که تیم پیمانکار اجرای اتوماسیون از درب کارخانه خارج شوند وجود دارد. چراکه زمانی که در موقعیت کاملا واقعی و با حضور محصول واقعی می خواهیم پروسه را مورد اجرا بگذاریم، حتما نکاتی جهت بهبود، اصلاح و رفع عیب موارد جزیی یا کلی وجود خواهد داشت که باید بر روی برنامه عمل گردد.

تست تحویل موقت (SAT)

زمانیکه عملکرد کامل و صحیح سیستم کنترل برای پیمانکار محرز شد وقت آن است که سیستم کنترل را به کارفرما تحویل نماییم. آزمون SAT (Site Acceptance Test) بدین معناست که سیستم کنترل نهایی را بعد از آن که در کارخانه (سایت) نصب گردید و راه اندازی شد، به کارفرما تحویل داده شود. در این مرحله کارفرما انتظارات خود از سیستم کنترل را به طور دقیق مورد بررسی قرار خواهد داد. و محصول نهایی خط را نیز مشاهده و ارزیابی میگردد. اگر مورد رضایت کامل بود. تاییدیه نهایی را به مهندسین گروه صنعتی ویرارکامبادن می دهد. وگرنه به طور مکتوب نقطه نظرات خود اعلام خواهد کرد تا اینکه اصلاحیات نهایی انجام گردد.

آموزش پرسنل

پرسنل و نیروی فنی کارفرما باید سیستم کنترل را از مهندسین گروه صنعتی ویرارکامبادن تحویل بگیرد. بنابراین بایذ آشنایی و آموزش لازم به منظور استفاده از سیستم را کسب کنند. این آموزش اولیه بوسیله تیم مهندسین و متخصصین گروه صنعتی ویرارکامبادن به بهترین نحو ممکن صورت خواهد گرفت. پرسنل کارفرما با توجه به سطح تخصص و تحصیلات خود و نیز میزان درگیر بودن با پروسه تولید مورد آموزش عملیاتی قرار خواهند گرفت.

دوره تولید آزمایشی

معمولاً زمانی که پروژه اجرای اتوماسیون صنعتی به پایان برسد ، کار و وظیفه مهندسین گروه صنعتی ویرارکامبادن در پروژه اجرای اتوماسیون صنعتی نیز تمام شده است. اما گروه صنعتی ویرارکامبادن ، این وظیفه را بر خود می دانند که بیش از وظیفه تعریف شده خود به کارفرما خدمات ارائه نمایند. در نتیجه یک دوره تولید آزمایشی برای کارفرما در نظر گرفته خواهد شد در این مدت هر گونه ایراد احتمالی که بوجود بیاید بوسیله تیم فنی مهندسین و متخصص گروه صنعتی ویرارکامبادن رفع خواهد شد و آموزش پرسنل کارفرما کامل تر می شود.

تحویل قطعی سیستم

در این مرحله مهندسین گروه صنعتی ویرارکامبادن سیستم کنترل را به طور قطعی و نهایی و طی تشریفات ویژه خود تحویل کارفرما خواهند داد. اما ما در گروه صنعتی ویرارکامبادن همچنان ارائه خدمات پشتیبانی 24 ساعته را بر خود واجب میدانیم.

دوره گارانتی

در دوره گارانتی گروه صنعتی ویرارکامبادن به منظور اصلاحات و بر طرف کردن عیوب مشکلات نرم افزاری و نیز تعویض و یا تعمیر قطعات سخت افزاری متعهد می باشند.

خدمات پس از فروش پروژه های اجرای اتوماسیون صنعتی

گروه صنعتی ویرارکامبادن در این بازه متعهد میشود که خدمات عیب یابی و رفع عیب سیستم کنترل را انجام خواهد داد.

دوره تعمیر و نگهداری دوره ای

هر صنعت و کارخانه ای نیازمند یک تیم به منظور تعمیر و نگهداری است. عملیات نت یا PM خط تولید می تواند بوسیله دو گروه اجرا شود. گروهی که پرسنل کارفرما می باشند و یا گروهی که به صورت پیمانکاری و از بیرون مجموعه کارفرما این مهم را بر عهده می خواهند گرفت از آنجایی که متخصصین و مهندسین گروه صنعتی ویرارکامبادن بسیار مشرف به سیستم خود می باشند، بهترین گزینه برای تعمیر و نگهداری میباشند.